Napjaink egyik legnagyobb kihívása az autóiparban a megfelelő és környezettudatos anyag kiválasztása és használata. Évtizedek során a technológiai fejlődés az autóiparban lehetővé tette a biokompozitok használatát, mivel képesek csökkenteni a gépjármű súlyát, ezáltal növelni az üzemanyag-hatékonyságot.

Fiat Polski 126p faipari technológiával készült lökhárítója – biokompozit megoldások az autóiparban

Napjaink egyik legnagyobb kihívása az autóiparban a megfelelő és környezettudatos anyag kiválasztása és használata. Évtizedek során a technológiai fejlődés az autóiparban lehetővé tette a biokompozitok használatát, mivel képesek csökkenteni a gépjármű súlyát, ezáltal növelni az üzemanyag-hatékonyságot.

A Soproni Egyetemen az 2024-2.11-EKÖP-2024-00007 számú projekt projekt keretében egy 1990-es Fiat Polski 126p típusú autót külső lökhárítóit gondoltam újra. Célom az volt, hogy biokompozit anyagokat használjak az autó műanyag alkatrészei helyett, miközben megtartom a jármű esztétikai vonzerejét és funkcionalitását

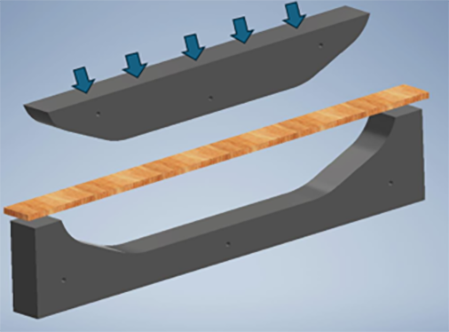

A projekt fő eleme a lökhárító újragondolása volt. Eredetileg egy egyszerű, sérülékeny, fröccsöntött műanyagból készült az autó első és hátsó védelme. Hosszas tervezés után sikerült mind megjelenésében, mind megvalósíthatóságában kész tervet készíteni. Az alkatrész legyártásához idompréselési technológiát alkalmaztam, ami áll egy pozitív és egy negatív sablonból, ami közé kell berakni a választott anyagot, hogy nyomás hatására felvegye az idom alakját.

Lökhárító legyártása:

A lökhárító legyártásához kulcsfontosságú az optimális alapanyag kiválasztása. A cél egy olyan biokompozit, amelynek megfelelő a szilárdsága, de emellett könnyű is. A közönséges bükkből (Fagus sylvatica) készült műszaki furnér ideális választásnak bizonyult. A lökhárító szilárdságának növelése érdekében a húzott és nyomott övbe, a két szélső furnérréteg alá szénszálas szöveterősítést alkalmaztam. Ragasztóanyag terén epoxi gyantával és poliuretán ragasztóval kísérleteztem.

A gyártás tervezést AutoCAD program használatával kezdtem. Először megterveztem az idomprés formáját. 18 mm vastag MDF lapokat méretre vágtam, majd MasterWood Projekt 310 típusú CNC maróval alakítottam ki a pozitív és negatív sablon elemeit, és hat-hat darab furatot fúrtam a későbbi összeillesztés miatt. A furnérlapokat és a szénszál szövetet a kívánt méretre vágtam. Az idomprésformákat M12-es menetesszárral összefogtam majd lefóliázottam, hogy a kifolyó ragasztóanyag ne okozzon kárt.

Az epoxi gyantával való préselés előtti előkészítés kulcsfontosságú volt. A rétegrendet előre össze kellett állítani, a ragasztóanyagok komponenseinek az arányár és mennyiségét kiszámolni, majd felvinni a rétegekre. Ezután behelyeztem egy Hess D-1460 típusú tömbösítő présgépbe, 90 bar nyomásra, összesen hat órán keresztül.

Az epoxi gyanta alkalmazása sok problémával járt és végeredményként nem tudtam egy masszív alkatrészt gyártani. Ilyen problémák például a rétegek szétválása, ragasztó kevés mennyiségé, és az üzemnek nem volt megfelelő hőmérséklete, hogy a gyanta a végső ragasztási tulajdonságait elérje.

A sikertelen ragasztás miatt egy alternatív ragasztási módszert is kipróbáltam poliuretán ragasztóval, amely jobb rugalmasságot és erősebb kötést biztosított, emellett csak egy órát vett igénybe a préselés. A présgépből kivéve a lökhárítókat méretre vágtam gérvágóval, a széleit lapszabászgéppel és az éleit egyengető gyaluval munkáltam egyenletesre. A felületét P80-as csiszolópapírral csiszoltam meg, és R4-es lekerekítést alakítottam ki az éleken.

Az autóhoz való rögzítést egy saját készítésű vasalattal oldottam meg. Kiindulási anyagként egy 30×6000×5 mm laposvasat használtam. Az autó méreteihez megrajzoltam, hol és mekkora mértékben kell hajlítani a laposvasat. Sarokcsiszoló alkalmazásával méretre vágtam, majd gázforrasztó és hajlítóvas segítségével méretre hajlítottam. Hegesztéssel állítottam össze a végleges konzolt.

Szilárdsági vizsgálatok eredményei:

Hogy ne kelljen a lökhárítókat egy bevizsgálás során összetörni, mind a két ragasztóval készítettem próbatesteteket, amiben a hajlítószilárdsági méréseket el tudom végezni. Ugyanazokkal a rétegrendekkel, présidővel, nyomással, gyanta és edző mennyiséggel számoltam, mint a lökhárító készítésnél, de 400*50 mm felületű próbatesteket gyártottam. Emellett vizsgálni szerettem volna, hogy a poliuretán ragasztó miképpen viselkedik a szénszállal. A vizsgálatokat a SOE Központi Vizsgálólaboratóriumában végeztem. Hárompontos hajlítószilárdság vizsgálatot hajtottam végig a próbatesteken MSZ EN 310 szabvány szerint, hogy a kétfajta ragasztót összehasonlíthassam.

Az epoxi ragasztásnál a rossz gyártási körülmények miatt a maximális hajlítóerő 1889 N lett, amely 73 MPa hajlítószilárdságnak felel meg A szilárdsági vizsgálatok eredményei azt mutatják, hogy az epoxi próbatestnél a fa és a szénszál nem repedt vagy tört el, hanem a ragasztó nem bírta a terhelést és eltört.

A poliuretán ragasztóval készült próbatestek jelentősen jobb eredményeket mutattak: a maximális hajlítóerő 3932 N volt, a hajlítószilárdság pedig 93 MPa. Az eredmények alapján a poliuretán ragasztásnál nem a ragasztó engedett el, hanem a furnér hasadt szét, ami szabad szemmel is jól látható volt.

További vizsgálatokat végeztem a poliuretán és a szénszál kapcsolatára, lapsíkra merőleges szakítószilárdsági méréssel. Az eredmények biztatóak voltak: átlagosan 5500 N erő kellett ahhoz, hogy a próbatesteket szétszakítsa a gép és a szakadás nem a ragasztásnál, hanem a furnérnál történt. Ez azt igazolja, hogy a szénszál és a poliuretán kiváló kötést alkot, így a lökhárító alapanyagának megfelelő választásnak bizonyult.

Összegzésképpen

Feladatom volt az ideális autó kiválasztása és megismerése, a tökéletes fakompozit megálmodása, anyagainak, gyártásának kidolgozása, alkalmazásának és tulajdonságainak vizsgálata. És végül egy kézzelfogható alkatrész legyártását valósítottam meg, ami nem csak szépségéről, hanem a keménységével, hajlítási és szakítási tulajdonságaival felülmúlta a kezdeti elképzeléseimet. Mindenképpen egy hasznos kutatásnak gondolom, és a fenntartható gazdálkodás megoldásaként egy remek opció a biokompozitok alkalmazása.

Kutató: Soós Márton Ferenc, faipari mérnök

Témavezető: Dr. Alpár Tibor L., okl. faipari mérnök, egyetemi tanár

A kutatás a(z) 2024-2.11-EKÖP-2024-00007 számú projekt, amely a Kulturális és Innovációs Minisztérium Nemzeti Kutatási Fejlesztési és Innovációs alapból nyújtott támogatásával az EKÖP-24-1-I pályázat projektfinanszírozásában valósult meg.