A Timberlab Mass Timber Frame váza acélból készült gerendákat, a Zip-O-Log Mills által douglas fenyőből készült Glulam gerendákat és a Freres Lumber által készített Mass Plywood Panels rétegelt lemezeket tartalmaz.

A portlandi nemzetközi repülőtér (PDX) tömörfából készült tetőszerkezete a központi eleme “Amerika kedvenc repülőtere” 2,15 milliárd dolláros átalakításának.

A Port of Portland arról számolt be, hogy a 125 millió USD értékű, fából készülő tetőszerkezet (kb. 44,25 milliárd forint) a főterminál fölé kerül, és a tervek szerint 2024 májusára lesz teljesen működőképes, egy nagyobb, 5 éves repülőtér-felújítás részeként.

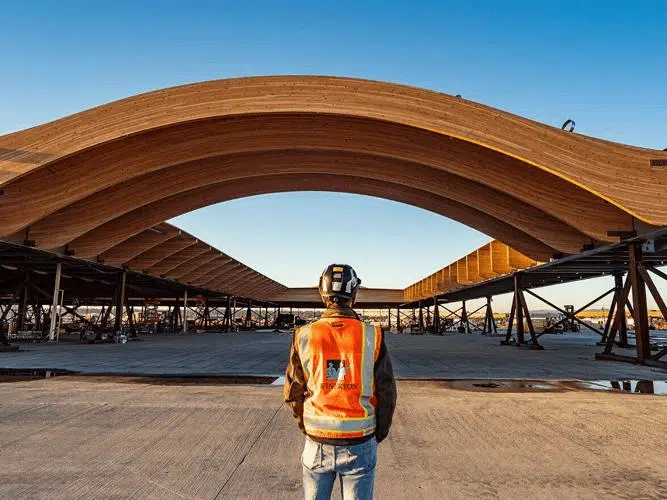

A hatalmas tető, amely közel 400 ragasztott gerendát használ, 392 000 négyzetméteres – 250 ragasztott gerenda 80 láb hosszú -, amelyhez 40 000 rácsdarab párosul 34 Y oszlop tetején.

Több mint 700 építőmunkás dolgozik azon, hogy befejezze a belsejét annak a területnek, amely a biztonság előtti és a biztonság utáni terület lesz.

Panelekből épült fel a ragasztott fa tető a repülőtér fölé

Júniusban a repülőtér arról számolt be, hogy a Mammoet húsz, öt különböző típusú tetőpanelt emelt fel, szállított és telepített, miközben elkerülte az utasok zavarását. A Mammoet egy globális szállítmányozási vállalat, amely a mérnöki nehéz emelőberendezésekre specializálódott, és a Wood Centralhoz eljuttatott új képek a hatalmas logisztikai vállalkozást mutatják.

A Mammoet eddig tizenhat panelt helyezett el, hogy lezárja a projekt első szakaszát. A Wood Central úgy tudja, hogy a szállítmányozási vállalat az utolsó paneleket a második fázisban – jövőre – fogja felszerelni, amint az új terminál belső kialakítása befejeződött.

A ZGF Architects által tervezett és a Timberlab által gyártott előregyártott tető egy íves rácsszerkezet, amely 13, az Oregon és Washington régióban szétszórtan található erdőből származó fából készült. A kialakítás azt a benyomást kelti, mintha egy erdő lombkoronája alatt állnánk, Oregon buja erdőségeinek látványát idézve.

További részletek a tömörfa tetőszerkezetről

A költözés előtt a Mammoet a tetőpaneleket futballpálya méretű darabokra bontotta és az új terminálbővítéshez szállította. A panelek súlya 40 és 632 tonna között változik, méreteik pedig elérik a 72 méter x 50 méter x 6 métert.

A Wood Central úgy tudja, hogy a Mammoet négy Mega Jack 800 tornyot használt a tetőpanelek körülbelül 17 méteres magasságba történő felemeléséhez, míg az SPMT-ként (Self-Propelled Modular Transporter) ismert speciális szállítójárműveket minden egyes tetőszakasz alá hajtották.

Példa a szállításhoz használt SPMT-kre.

Minden egyes szállítás napján éjfélkor a kifutópályákat lezárták a rakodótelepről a terminálra történő 1,6 kilométeres (vagy 1 mérföldes) panelszállítás idejére.

A tetőszakaszokat óvatosan mozgatták, a legtöbb panelt a meglévő terminálépület lakott területeinek teteje fölé telepítették. A Wood Central úgy tudja, hogy a munkálatokat éjszakánként szigorú éjszakai zárlatok mellett végezték – korlátozva a munkaterületre való nyilvános bejutást.

A legtöbb panelt a meglévő terminálépület lakott területei fölé telepítették. Mivel az egész projekt során a biztonság volt a legfontosabb, a munkát szigorú éjszakai zárlatok alatt végezték, amikor a lakosságot távol lehetett tartani a munkaterülettől.

Minden egyes panelt, amelyet szuperkazettának nevezünk, helyhez kötött csúszószerkezetek segítségével szereltek fel, amelyeket emelőkkel hajtottak meg, és a csúszószerkezetek segítségével engedtek le oszlopszigetelőkre. A következő panelcsoportot ezután az előzőleg elhelyezett panelek alsó karimáján gurították a helyére.

A paneleket biztonságosan rögzítették, figyelembe véve az esetlegesen megnövekedett szél- és projektspecifikus szeizmikus követelményeket, mielőtt a közönség újra elfoglalhatta volna az alatta lévő területet.

A fából készült tetőpanelek elhajlása aggodalomra adott okot.

A Wood Central úgy tudja, hogy a projekt egyik jelentős komplexitása a tetőpanelek építéséhez használt szerkezeti faanyag volt.

A Mammoet jelentése szerint a tetőpanelek a megrendelő és a tetőtervezők közvetlen aggodalmát keltették, ezért a felemelés, a szállítás és a telepítés folyamatának minden egyes pontján figyelemmel kísérték és szigorú kritériumokon belül tartották a tetőhajlást.

Csak a szuper kazettadarabok rendelkeztek acélgerendákkal hosszirányban, hogy megtartsák a 25 méteres faíveket, és hogy a paneleket helyhez kötött csúszásgátló berendezéssel lehessen “elindítani”. A bakok támaszai is ideiglenes tornyok voltak, amelyeket az 1950-es években telepített fa cölöpökkel támasztottak alá.

Az esetleges problémák enyhítése érdekében a Mammoet a kivitelezés előtt a texasi Rosharonban található hajógyárában kiterjedt súrlódási teszteket végzett, hogy biztosítsa, hogy egy próbatetőpanelben nem keletkezik szerkezeti sérülés, és hogy az ügyfélnek a szalagemelők lehorgonyzására vonatkozóan bemutatott tervezési értékek reálisak. A munka helyszíni kivitelezésekor a Mammoet szorosan figyelemmel kísérte a terheléseket és a lehajlásokat, hogy azok összhangban legyenek a tesztelt értékekkel.

Fa az acél felett

Szándékosan választották a tömör-faanyagot a repülőtér tetőszerkezetéhez, ezzel is hangsúlyozva a Csendes-óceán északnyugati része és a fa közötti kapcsolatot – az USA azon régiója, ahol a fenntartható erdőgazdálkodás és fakitermelés hosszú, az 1800-as évekre visszanyúló múltra tekint vissza.

“A fa használata kézenfekvő választássá vált” – mondta Vince Granato a Baker City Heraldnak. “Amikor az emberek megérkeznek ide, biztosak vagyunk benne, hogy tudni fogják, hogy a csendes-óceáni északnyugaton vannak”.

Egyre inkább a tömör faanyagot részesítik előnyben az acél, az alumínium és a cement helyett, mint alacsony szén-dioxid-kibocsátású alternatívát az építkezésben. A jelentések szerint a fa használata az acél és a cement helyett akár 75%-kal is csökkentheti a megtestesült szén-dioxid kibocsátást!

Ha többet szeretne megtudni a tömör faanyagról, tekintse meg ezt a műszaki tervezési útmutatót a WoodSolutions jóvoltából.

A tömör favázról

A Timberlab MassTimber váz az Evraz által gyártott acélgerendákat, a Zip-O-Log Mills által Douglas fenyőből készült íves Glulam gerendákat és a Freres Lumber által készített tömeges rétegelt lemezeket tartalmaz. A Wood Central korábban már foglalkozott a Frerers Lumber tömeges rétegelt lemezekkel, amelyek forradalmasítják az amerikai építőipari és építőipari piacot. A tetőszerkezethez több mint 3,3 millió deszkalábnyi őshonos Douglas fenyőfát használnak fel.

Az új tetőt a meglévő repülőtéri tetőhöz közeli létesítményben gyártották előre, amelyet 100 x 300-as modulokra bontva, szállítva és a meglévő tető fölé szakaszosan, egy év alatt újra összeszerelve szerelnek össze.

A Mass Timber Frame-ről és az építési folyamatról további információkat a Timberlab weboldalán talál.

2022-ben Biden amerikai elnök megtekintette a masszív tetőt.

Az előregyártás ereje

Az előregyártás már régóta elismert előnyei az építőiparban – különösen a hatékonyság növelése, az építési idő csökkentése és a minőségellenőrzés javítása. Ez a projekt sem kivétel. Az USA egyik legforgalmasabb repülőtereként a repülőtér leállítása az építkezés idejére nem jöhetett szóba.

A projektcsapat egy külső helyszínt jelölt ki, ahol egy vasbeton alátámasztást építettek a tetőszerkezet súlyának, valamint a hatalmas hidraulikus emelőknek és önjáró moduláris szállítójárműveknek a megtartására, amelyek az előregyártott tetőszegmenseket a repülőtér kifutópályáján keresztül a végső helyükre szállítják.

A Forest-To-Frame filozófia

Ahogy a farmtól a villáig, úgy a tömeges faanyaggyártás is az “erdőtől a keretig” logiikát követi – átalakítva az emberek gondolkodásmódját és az épületekhez való viszonyát.

A fa nagy része a Fenntartható Erdészeti Kezdeményezés (SFI) vagy a Forest Stewardship Council (FSC) által tanúsított erdőkből származik, a fa nagy része pedig kis családi erdőkből és törzsi nemzetekből származik.

A projekt részeként nagy figyelmet fordítottak a nyomon követhetőségre (a projektben felhasznált összes fa nyomon követhető), és a fa beszerzését különleges kritériumok alapján végezték, beleértve a helyi gazdaságok, az őslakos népek és az ökológiai rugalmassággal kapcsolatos szempontokat is.

Jacob Dunn, a ZGF Architecture fenntarthatósági tanácsadója szerint ez fontos szempont volt, mivel segítette a projektcsapatot abban, hogy elkerüljék azt a kettősséget, hogy minden fa jó, vagy hogy egyáltalán nem szabad fákat kivágni.

Ha elkészül, a repülőtér vezetői és az utazók bármelyik tetőszakaszra rámutathatnak, és pontosan tudják, honnan származik a fa, és hogyan termelték ki – ezzel is hangsúlyozva, hogy a fa a végső megújuló építőipari termék.

szerk/ford: Tóth János, forrás: WoodCentral 08-10